真空热处理技术是一种随制造业、压铸业发展而研发出来的高效节能热处理方法。真空热处理技术往往使用于难熔金属和活泼金属的提炼,现如今逐渐被用于一些钢铁材料的淬火、回火、退火、提炼等各个领域。

近年来,领域对于零件性能和精准要求在不断地提高,使真空热处理技术受到了人们的重点关注。真空淬火技术可以达到工件机械性能好、产品的使用寿命长、产品变形小、产品表面质量好、工件制造成本低等优点。

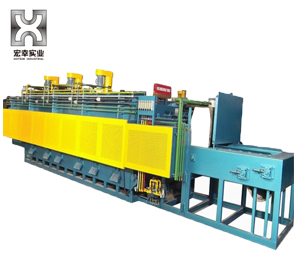

而真空淬火炉的出现就是真空热处理技术的一种突破性。

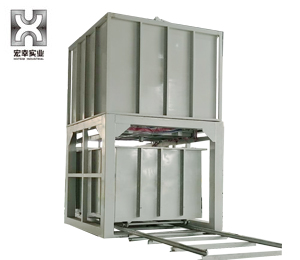

真空淬火炉的系统组成分成了六大部分,分别是:炉体部分、真空系统、充气系统、冷却系统、气动系统和电控系统。

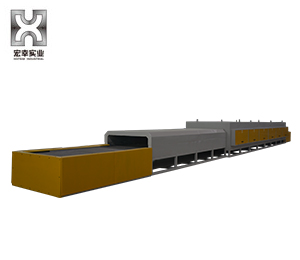

1.炉体部分是真空淬火炉的主要部位,由炉壳、加热室、加热器和炉床等部位组成。炉壳包括炉体、炉门及连接它们的铰链和夹紧机构等,加热室是真空淬火炉的重要组成部位,它把加热器和炉体完全隔开,避免了加热器温度过高会造成炉体的损坏。

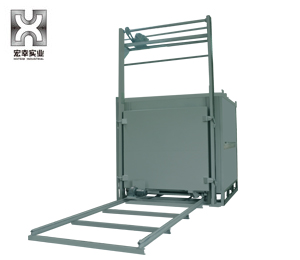

2.真空系统主要为炉内的压力变化提供动力,真空系统由真空容器、真空系、真空阀门等部位组成。

3.充气系统则包括冷却气体的充气及回收装置。

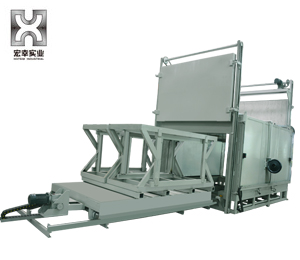

4.冷却系统是将冷却气体从下门进入加热室,吸收工件热量的气体从上门就出,与换热器进行交换,冷却后的气体再经下门流入,从而形成循环的作用。

5.气动系统是为加热室上门、下门的移动及系统管路中阀门的开、关提供动力源。

6.电控系统类似于人的大脑,对生产过程中各个环节发出指令,控制泵、阀门的开关和加热元件的工作等操作。

真空淬火炉的生产过程分为三个阶段,排气阶段、加热过程和冷却阶段。排气阶段是将工件装入炉内后,先对炉室进行排气,制造出真空的环境,防止在加热过程中工件氧化;当炉内压强达到真空极限时,对工件进行加热处理这是加热的过程;工件加热到最高温度时进行保温,一段时间后,加入中性或惰性气体进行冷却处理,并采用风机使冷却气体强制性循环,以达到冷却阶段的目的。