镁属于六方晶系,室温下滑移系很少,塑性变形能力差,一般采用热加工方式进行塑性加工。镁合金的传统塑性加工工艺分为锻造、挤压和乳制等。

锻压成型

镁合金的可锻性取决于固相线、变形速率和晶粒度三个因素。锻造所用原料一般为可锻性较好的AZ和ZK系列镁合金。铁合金在较高温度时很容易产生腐蚀氧化,因而不易锻造,目前多采用等温锻造。但是由于镁合金导热系数很大,锻造温度范围比较窄,目前航空航天镁合金零件主要采用此技术。

挤压成型

镁合金在室温下的力学性能不高,一般通过挤压加工来提升其力学性能。目前,镁合金挤压加工主要应用于管材、棒材、型材和带材。挤压温度一般控制在300-400℃,挤压过程中要使用润滑剂,减轻坯料与挤压筒及凹模之间的摩擦,防止粘模,降低摩擦力,有利于金属流动,同时也能提高模具的寿命。

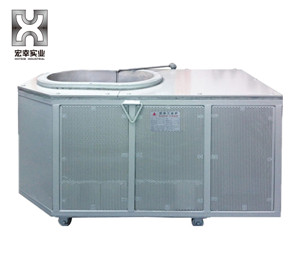

轧制成型

轧制成型主要是通过轧制来细化晶粒,改善组织,从而提高合金的综合性能。目前国外比较常用的是Mg-Al-Zn系变形镁合金板材。AZ系列镁合金在电炉内熔化后,喂入转动双辊之间的特殊入口,随后轧制成镁合金板材。与传统的轧制工艺相比,双辊连铸连轧技术生产的镁合金板材组织均匀、细小,夹杂物少,力学性能得到很大的提升。